Компания ООО «Реватор» занимается продажей лифтового оборудования и запчастей более 10 лет. Помимо торговли также занимается сопутствующими услугами по оборудованию: резкой и перемоткой стальных канатов, пайкой поручней эскалаторов, запрессовкой подшипников, ремонтом запчастей для лифтов и эскалаторов.

Компания столкнулась с неудобством учета некоторых бизнес-процессов в программе 1С:Управление торговлей 11, появился запрос на комплексное решение задач и автоматизацию управленческого учета. На этом в 2017 году началось сотрудничество с ALEXROVICH и с успехом продолжается по сей день.

Описание проблем

1. Резка каната

Заказчик столкнулся с проблемой учета кабельно-проводниковой продукции и операции её резки.

Компания занимается продажей стального каната. Закупает длинный канат в бухтах и хранит на складе. При поступлении заявки клиента, канат режется под заказ, или подбирается нужный отрезок со склада. Основная проблема при этом – вести учет свободного остатка каната на складе в разрезе бухт, а также отрезать канат в новую бухту под заказ клиента.

Во-первых, менеджер не понимает реальную картину по каждой бухте, а видит только общий остаток каната. Во-вторых, чтобы отрезать канат кладовщик должен вручную сделать множество действий: подобрать канат, списать, вручную создать упаковку (новый отрез), оприходовать канат, выбрать упаковку в заказе, отправить на отгрузку.

В типовой конфигурации 1С:УТ не предусмотрено удобного функционала для операции отреза, поэтому принято решение разработать отдельный функционал – рабочее место резки (АРМ). Цель АРМ – ускорить процесс работы кладовщиков и менеджеров в 1С по заказам с резкой каната.

2. Учет производства

В дополнение к торговой деятельности, Компания в некоторый момент начала оказывать производственные услуги: изготовление и ремонт запчастей для лифтового и эскалаторного оборудования.

Исторически сложилось, что основная конфигурация 1С у Заказчика – это «Управление торговлей», в которой полностью отсутствует производственный блок. В 1С:УТ решить задачи учета производства без доработок и перехода на другую конфигурацию 1С было невозможно.

Руководство Компании решило оставаться в текущей базе, не выполнять переход на конфигурацию 1С с производством, а попробовать доработать функционал для учета производства в 1С:УТ. Программистам были поставлены задачи по разработке документов и справочников, которые по итогу образовали полноценный модуль производства на базе 1С:УТ.

3. Учет работы сервисного центра

Компания оказывает услуги гарантийного обслуживания по проданным запчастям и оборудованию, а также выполняет негарантийный ремонт лифтов и эскалаторов. Для учета отработки заявок, выполнения этапов ремонта, требовался ряд документов, которые смогли бы фиксировать текущее состояние обращения. Требовалось отслеживать путь от поступления заявки до сдачи отремонтированных ТМЦ клиенту.

В 1С:УТ, как и в «более старших» торговых конфигурациях 1С не предусмотрен блок сервисного учета, а готовые отраслевые продукты также не подошли Заказ-чику. Поэтому было принято решение разработать для 1С:УТ собственное расширение – модуль сервисного центра.

Поставленные цели

- Автоматизировать учет резки и перемотки стального каната;

- Внедрить учет опрессовки каната (учет работы и материалов;

- Внедрить учет изготовления запчастей для эскалаторного и лифтового оборудования.

- Реализовать возможность фиксировать и отслеживать работу сервисного центра (входящие заявки, ремонты, статусы работы).

Решение

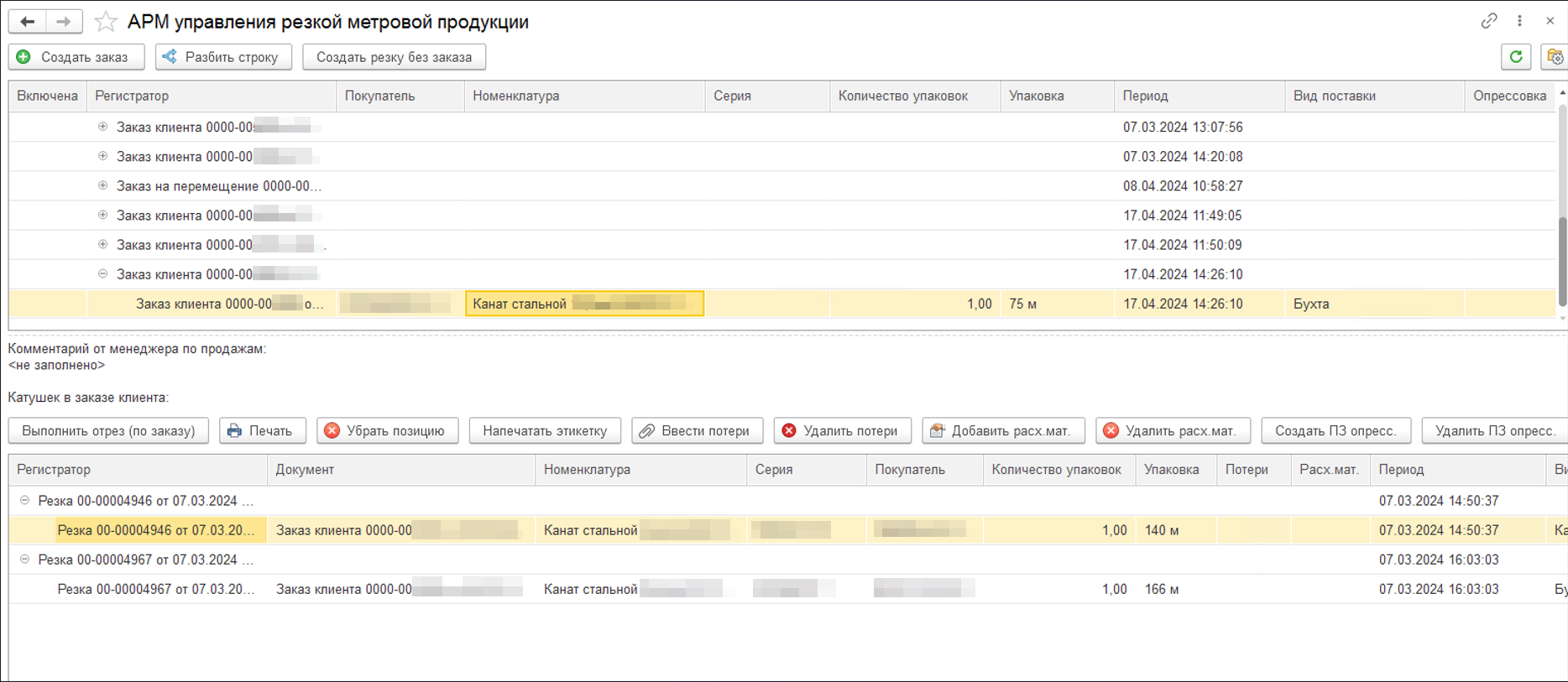

1. Рабочее место резки каната (АРМ)

Первым делом, для удобства подбора был автоматизирован выбор отрезка каната в Заказе клиента. Когда менеджер указывает длину и серию каната, 1С автоматически перебирает все доступные отрезки (упаковки в 1С), и подставляет подходящий, если такой имеется. Если отрезок нужной длины не нашелся – менеджер запускает процесс резки каната.

В Заказе клиента добавили признак потребности в резке у позиции: менеджер устанавливает признак «В резку», и 1С выполняет резерв. Все позиции в резку 1С автоматически собирает в разработанном модуле – рабочем месте резки. Внутри АРМ кладовщик видит список распоряжений: он выбирает нужные позиции, нажимает кнопку «Выполнить резку», и по команде в 1С создается типовой документ «Отбор (размещение) товаров».

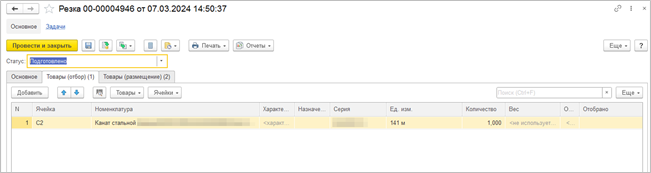

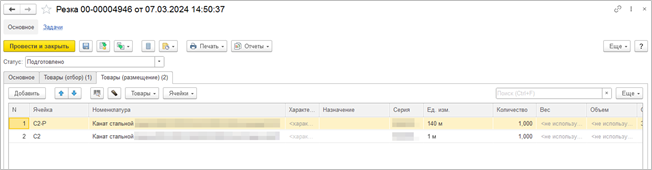

Так как для хранения каната Компания использует ордерный склад с адресным хранением (учет остатков по ячейкам), за основу АРМ решили взять типовой документ перемещения между ячейками. Он подвергся некоторым доработкам для операции резки.

В документе есть две стандартные вкладки («Товары к отбору» и «Товары к размещению»), в которых, по сути, происходит сначала списание товара из ячейки, а затем оприходование в другую ячейку. Сделана доработка, позволяющая списывать канат выбранной длины, и оприходовать его в двух новых упаковках. Документ списывает со склада бухту с количеством каната (например, 2000 м). Система разделяет списанную длину на две упаковки (например, 1900 м. и 100 м.) и приходует эти два отрезка. В момент когда проводится резка, новая упаковка автоматически подставляется в Заказе клиента и отправляется на отгрузку.

Также реализован учет потери каната. Когда на бухте после отреза остается испорченный или невостребованный канат (например, с малой длиной), Кладовщик указывает потерю прямо в документе «Отбор (размещение) товаров». При проведении система списывает потерю каната на расходы Компании через типовой документ «Списание недостач товаров».

Кроме реализации заказов, рабочее место резки также поддерживает остальные направления деятельности в Компании. В АРМ попадает канат из документов:

- Заказ на перемещение (резка под перемещение между складами);

- Заказ на сборку (резка для обеспечения сложного заказа со сборкой);

- Заказ на внутреннее потребление (резка для прочих нужд Компании).

Важно отметить, что при решении задачи сделан акцент на сохранении типового функционала 1С. Там, где это возможно, сохранили стандартные статусы (например, статус позиции в заказе клиента), также для резки использован типовой документ 1С:УТ «Отбор (размещение)» с точечными доработками в местах функциональных разрывов. Сам учет бухт и отрезков выполнен на базе типового механизма серий и упаковок в 1С:УТ.

2. Модуль производства

Во-первых, для учета потребности в изготовлении запчастей, опрессовки каната был разработан документ «Заказ на производство». В заказе менеджер фиксирует изготавливаемые запчасти, количество, срок изготовления, и спецификацию данной запчасти. Производственный заказ может создаваться на основании Заказа клиента, и обеспечивать его запчастями обособленно.

Спецификации для запчастей хранятся в отдельном справочнике. Менеджер указывает перечень материалов для производства (например, пластик, крепеж) и работ (например, сборка, покраска). Также прикрепляет к заказу входящую документацию от заказчика и файлы с расчетами.

Для отражения факта производства разработан связанный документ «Выпуск продукции». Выпуск заполняется на основании производственного заказа: 1С транслирует список изготавливаемых запчастей, а также материалы и работы. Проработаны исключения: если потребуется, мастер может дополнить расход материалов в процессе производства (например, если потребовался привод мощнее, чем рассчитывали).

В целом, модуль производства имеет обширный функционал, который закрывает потребности подразделений Компании:

- Учет выполняемых работ, подсчет выработки сотрудников (указывается вид работ, объем работ, расценка, исполнитель);

- Учет затрачиваемых материалов на производство (доступно указание спецификаций на продукцию);

- Учет производства из давальческого сырья (когда клиент передает Компании материалы, а последняя только выполняет работы).

Функционал производственного модуля позволил решить сразу несколько задач. Производство используется если требуется:

- Изготовить запчасти для лифтового и эскалаторного оборудования (изготовление по образцу из пластика или металла);

- Сделать опрессовку для каната. Выполняется резка, затем канат перемещают на производственный склад. Мастер создаёт разработанный «Заказ на производство», и отражает им услугу опрессовки. Списываются расходники;

- Отремонтировать запчасть (например, лебедку). Может быть, с давальческими материалами (когда требуется только выполнить работу).

3. Модуль сервисного центра

Ключевым объектом, который фиксирует процесс ремонта в 1С стал документ «Этапы ремонта». По этапам назначается ответственный мастер, проводящий ремонт, фиксируются выполненные услуги (работы) и фактический расход материалов. У документа есть перечень статусов, которые переключает сам мастер. Таким образом, состояние ремонтных работ доступно для руководителя в реальном времени.

Разработаны документы приёма и выдачи ТМЦ (оборудования) для сервисного центра.

Документ приемки оборудования на ремонт позволяет зафиксировать состояние оборудования, проблемы, и результаты первичной диагностики (оценка ремонта): мастер описывает неисправности, внешний вид, комплектацию, серийные номера, плановые услуги и материалы для ремонтных работ. На основании создается типовой документ «Перемещение товаров», который передает оборудование на склад сервисного центра.

Документ сдачи отремонтированного оборудования предназначен, чтобы зафиксировать результат ремонта и факт завершения работ. На основании создается типовой документ «Перемещения товаров» для передачи оборудования на основной склад.

Также, для модуля сервисного центра сделаны печатные формы. 1С по команде мастера заполняет форму, и передает на принтер:

- Акт диагностики оборудования;

- Счет на оплату;

- Первичные документы.

В отдельном справочнике хранятся договора и соглашения по гарантийному обслуживанию. Условия по графику ремонта и обслуживания, оплатам заполняются автоматически в документы сервиса, где договор указан.

Также исходя из специфики отрасли, в Компании есть процесс обработки срочных заявок: когда у клиента сломался лифт, и требуется как можно быстрее восстановить работу на месте. Для этого разработан отдельный документ «Заявка на обслуживание», который обрабатывается выездными мастерами. Заявка имеет перечень статусов для отслеживания состояния: «Новая», «В работе», «Закрыта».

В конечном счете, благодаря отчету о выполнении работ (на базе документа «Этапы ремонта»), руководитель сервисного подразделения получил возможность оперативно следить за сроками и состоянием работ в одном месте по всем клиентам Компании.

Результаты

Ниже приведена таблица, наглядно показывающая результаты, которых удалось добиться за счет автоматизации процессов в компании «Реватор»:

| Показатель |

2017 г. (средний показатель) |

2024 г. (актуальные данные на конец августа 2024 г.) |

| Выручка | 159,3 млн руб. | 539,6 млн руб. (плановые показатели) |

| Среднее число заказов в месяц | 2049 шт. | 2478 шт. |

| Средний чек | 26 852 руб. | 40 180 руб. |

| Количество клиентов | 1266 | 1663 |